MATERIAL HANDLING

Penanganan Material

A.Penanganan

Material Secara Manual

1. Definsi-Definisi

Penaganan Material Secara Manual

Penanganan

Material Secara Manual adalah kegiatan pengangkatan atau pemindahan

material secara manual yang melibatkan tenaga manusia,kegiatan

tersebut seperti:Mengangkat,Mendorong,Membawa,Memutar,Menahan dan

sebagainya.

Adapun

pengertian penanganan material secara manual menurut beberapa

sumber,sebagai berikut:

Menurut

American

Material

Handling Society

bahwa

Penaganan Material

Secara Manual

dinyatakan

sebagai

seni

dan

ilmu

yang

meliputi penanganan

(handling),

pemindahan (moving),

Pengepakan (packaging),

penyimpanan

(storing)

dan pengawasan

(controlling)

dari material

dengan

segala bentuknya.

menurut

Occupational

Safety and Health Administration

(OSHA)

mengklasifikasikan kegiatan manual

material handling menjadi

lima yaitu :

1. Mengangkat/Menurunkan

(Lifting/Lowering)

2. Mendorong/Menarik

(Push/Pull)

3. Memutar

(Twisting)

4. Membawa

(Carrying)

5. Menahan

(Holding)

2.

Tujuan Penanganan Material Secara Manual

Tujuan

dari penganan material secara manual adalah untuk menghemat biaya

yang dikerluarkan dan juga untuk mengurangi angka kecelakaan dalam

menggunakan alat dalam melakukan teknik diatas.

3.Keuntungan

Pengananan Material Secara Manual

Pemilihan

penanganan material secara manual bukanlah tanpa sebab.Tetapi

pemilihan tersebut berdasar pada keuntungan-keuntungan yang

ada.Beberapa keuntungan yang ada sebagai berikut:

- Fleksibel dalam gerakan karena memberikan kemudahan saat memindahkan material dalam ruang yang sempit atau terbatas.

- Biaya lebih murah karena menggunakan tenaga manual

- Tidak semua materi dapat diangkat dengan alat,artinya pemindahan barang yang kecil atau ringan lebih efisien menggunakan tenaga manual dari pada menggunakan alat.

4. Jenis-jenis

kegiatan penanganan material secara manual

Dalam

kegiatan penaganan material secara manual terdapat beberapa jenis

kegiatan,kegiatannya sebagai berikut:

1.Mengangkat/Menurunkan

(Lifting/Lowering)

Mengangkat

adalah kegiatan memindahkan barang

ke tempat yang lebih tinggi yang

masih dapat dijangkau

oleh tangan. Kegiatan lainnya adalah menurunkan

barang.

2.Mendorong/Menarik

(Push/Pull)

Kegiatan

mendorong adalah kegiatan menekan

berlawanan arah tubuh dengan usaha

yang bertujuan

untuk memindahkan obyek. Kegiatan menarik kebalikan

dengan itu.

3.Memutar

(Twisting)

Kegiatan

memutar merupakan kegiatan MMH yang

merupakan gerakan memutar tubuh

bagian atas ke satu

atau dua sisi, sementara tubuh bagian bawah

berada

dalam posisi tetap. Kegiatan memutar ini dapat

dilakukan dalam

keadaan tubuh yang diam.

4.Membawa

(Carrying)

Kegiatan

membawa merupakan kegiatan memegang

atau mengambil barang dan

memindahkannya. Berat

benda menjadi berat total pekerja.

5.Menahan

(Holding)

Memegang

obyek saat tubuh berada dalam posisi diam

(statis).

5. Batasan

beban dibagi menjadi beberapa bagian, yaitu:

A. Batasan

Angkat Secara Legal (Legal

Limitations)

Dalam rangka

menciptakan suasana kerja yang aman dan

sehat maka perlu adanya suatu

batasan angkat untuk operator.

Pada bagian ini akan dijelaskan

beberapa batasan angkat

secara legal dari berbagai Negara bagian

benua Australia yang

digunakan untuk pabrik dan system bisnis

manufaktur lainnya.

Batasan angkat ini dipakai sebagai batasan angkat

secara

internasional. Adapun variabelnya adalah sebagai berikut :

- Pria dibawah usia 16th, maksimum angkat adalah 14 kg

- Pria usia diantara 16th dan 18th, maksimum angkat 18 kg

- Pria usia lebih dari 18th, tidak ada batasan angkat

- Wanita usia diantara 16th dan 18th, maksimum angkat 11 kg

- Wanita usia lebih dari 18th, maksimum angkat adalah 16 kg

Batasan angkat ini

dapat membantu untuk mengurangi rasa

nyeri, ngilu pada tulang

belakang bagi para wanita

(back

injuries incidence to women). Batasan

angkat ini akan

mengurangi ketidaknyamanan kerja pada tulang

belakang,

terutama bagi operator untuk pekerjaan berat.

Batasan

angkat

di

Indonesia

ditetapkan

melalui

Peraturan

Menteri

Tenaga

Kerja

Transmigrasi

dan

Koperasi

No.

PER.01/Men/1978

tentang

Kesehatan

dan

Keselamatan

Kerja

dalam

bidang

Penebangan

dan

Pengangkutan

Kayu.

Beban

angkat

ditetapkan

dengan

dasar

perhitungan

5/7

kg

berat

badan.,

contohnya

seorang

lelaki

dengan

berat

badan

70

kg

berarti

beban

yang

dapat

diangkat

sebesar

50

kg.

Batasan

tersebut

dapat

dilihat

pada

table

berikut:

| Aktivitas mengangkat |

Dewasa

|

Tenaga kerja muda | |

Laki

–

laki

(

kg

)

|

Wanita

|

Laki

–

laki

(

kg

)

|

|

| Sekali - kali |

40

|

10

|

15

|

| Terus menerus | 15 –18 |

10

|

10 – 15 |

B. Batasan Angkat Secara Biomekanika

Batasan angkat

biomekanika

adalah

analisa

biomekanika

tentang

rentang

postur

atau

posisi

aktivitas

kerja,

ukuran

badan

dan

ukuran

manusia.

Kriteria

keselamatan

adalah

berdasarkan

beban

tekan

(compression

load)

pada

intervertebral

disc.

C.Batasan Angkat Secara Fisiologis

Batasan

angkatan

secara

fisiologis

ditetapkan

dengan

mempertimbangkan

rata-rata

beban

metabolisme

dan

aktivitas

angkat

berulang

(repetitive

lifting)

atau

dapat

juga ditentukan

dari

jumlah

konsumsi

oksigen.

Metode

lain

adalah

dengan

cara

pengukuran

langsung

pada

tekanan

yang

ada

di

dalam

perut

selama aktivitas angkat dan

menghasilkan

batasan

gaya

angkat

terhadap

beban

kerja

manual.

D.Batasan Angkat Secara Psiko – Fisik

Metode

ini

berdasarkan pada sejumlah

eksperimen

yang

berupaya

mendapatkan

berat

pada

berbagai

keadaan

dan

ketinggian

beban

yang

berbeda-beda.

Ada

tiga

kategori

posisi

angkat

yang

ditemukan

yaitu

:

- Dari permukaan lantai ke ketinggian genggaman (knuckle height)

- Dari ketinggian genggaman tangan (knuckle height) ketinggian bahu (shoulder height)

- Dari ketinggian bahu (shoulder height) ke maksium jangkauan tangan vertikal (vertical arm reach)

Batasan

berat

beban

yang

dapat

diangkat

berdasarkan

kategori

diatas

dapat

dilihat

pada

tabel

–

tabel

berikut

ini

:

Tabel.

Berat

beban

yang

dapat

ditolelir

untuk

aktivitas

angkat

yang

sering

Frekuensi angkat Berat yang boleh diangkat (kg) Satu kali dalam 30 menitSatu kali dalam 25 menitSatu kali dalam 15 – 20 menit Satu kali dalam 10 – 15 menit Satu kali dalam 5 menit9585665033

Tabel.

Batasan

berat

beban

dengan

metode

berat

beban

yang

dapat

ditolerir

untuk

diangkat

- JeniskelaminJarak antarapusat gravitasi beban dan pekerjaBerat yangDiijinkanJarak antaratinggi lantai sampai tinggi genggaman tanganJarak antaragenggaman tangan sampaibahu (cm)Jarakantar tinggi bahu sampaijangkauantangan(cm)

Pria 380 OptimumMaksimum232919241823250 OptimumMaksimum263419241823180 OptimumMaksimum793720261924Wanita 380 OptimumMaksimum172013151214

250 OptimumMaksimum202413151214180 OptimumMaksimum222614171315

Pekerja

yang

boleh

mengangkat

beban

maksimum

adalah

beban

pekerja

yang

sehat

berusia

18

–

60

tahun.

Diharapkan

beban

yang

diangkat

pada

batas

ini

dilaksanakan

dibawah

pengawasan

supervisor

yang

bertangging

jawab

menangani

masalah

pemilihan

pekerja

yang

mempunyai

kondisi

fisik,

kebugara

dan

pengalaman

yang

cukup.

Pekerja

yang

berusia

pada

atau

lebih

dari

60

tahun

tidak

diharapkan

untuk

mengangkat

beban

optimum.

Data-data

yang

ada

pada

tabel

diatas

dikurangi

25

%

untuk

pekerja

yang

berusia

dibawah

16

tahun.

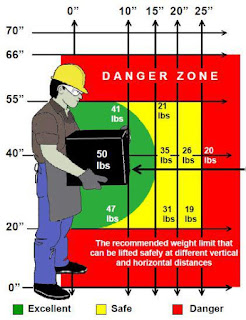

6.POWER ZONE

Grafik di atas menggambarkan zona angkat yang aman dan bobot yang sesuai di zona tersebut. Kawasan hijau merupakan zona terbaik yang sering disebut sebagai zona kekuatan. Zona merah adalah zona angkat dan tidak tepat di atas bahu dan di bawah tinggi lutut. Selain itu, semakin jauh seorang pekerja menjangkau dari tubuh, semakin rendah berat yang ditangani dengan aman (zona kuning). Anda bisa melihat mengapa 35 pound menjadi standar industri kesehatan dan rekomendasi bagus untuk semua lingkungan pengangkat.

Di

ujung bawah lift, bergerak di bawah lutut meningkatkan risiko dan

paparan ke belakang, terutama untuk daerah lumbar. Penelitian yang

diselesaikan oleh Al Nachemson mengilustrasikan perubahan tekanan

pada disc dengan berbagai aktivitas. Aktivitas pengangkatan sangat

meningkatkan tekanan cakram.

Mekanisme

tubuh yang lebih baik mengurangi gaya dan menahan beban dari lantai

dalam posisi tegak mengurangi kekuatan lebih jauh. Inilah fakta yang

akan membuat Anda berhenti sejenak sebelum mengangkat dari lantai.

Membungkuk di pinggang dan mencapai ke lantai tanpa beban di tangan

meningkatkan tekanan pada cakram lumbal hingga sekitar 1000 inci pon.

NIOSH merekomendasikan membatasi tekanan lumbal disc hingga tidak

lebih dari 770 inci pound.

Pasukan

di luar £ 770 inci mulai mengubah kesehatan disk secara fisik.

Mengangkat dengan benar bisa mengurangi kekuatan, namun teknik yang

tepat adalah keterampilan yang jarang dikuasai atau digunakan oleh

orang-orang di lingkungan kerja yang dinamis. Melalui studi ini kita

tahu bahwa kisaran angkat teraman adalah antara tinggi lutut dan bahu

berdiri. Ini adalah pedoman dasar yang tidak memperhatikan jangkauan

dan liku dari bodi serta kopling (pegangan).

Lingkungan

kerja di luar rentang ini meningkatkan risiko cedera bahu dan

punggung. Berikut adalah beberapa pertimbangan sederhana: Jauhkan

angkat antara tinggi lutut dan bahu. Batasi berat sampai 35 pon dan

pertimbangkan alat bantu angkat seperti lift vakum untuk beban lebih

besar. Hindari menempatkan pekerjaan di lantai. Double up palet untuk

meningkatkan load platform. Pertimbangkan lift palet dinamis untuk

menjaga beban pada posisi terbaik. Apa pun yang diangkat secara

manual lebih dari 35 pon harus mengangkat dua orang.

B.penanganan

material menggunakan alat

1.karakteristik

Material

Material

memiliki beberapa karakteristik,sebagai

berikut:

berikut:

- Beban, ukuran berat benda, usaha yang dibutuhkan untuk mengangkat, maupun momen inersia benda.

- Dimensi, atau ukuran benda seperti lebar, panjang, tebal, dan bentuk benda baik itu kotak, silinder, dll.

- Distribusi beban, ukuran letak unit CG dengan reaksi pekerja untuk membawa dengan satu atau dua tangan.

- Kopling, cara membawa benda oleh pekerja berkaitan dengan tekstur, permukaan, atau letak.

- Stabilitas beban, ukuran konsistensi lokasi CM

2.Tingkat

Aliran Material

- Jumlah aliran rendah dan jarak perpindahan relatif pendek handtruck

- Jumlah aliran rendah dan jarak perpindahan sedikit lebih jauh AGV

- Jumlah aliran sangat tinggi conveyor

- Jumlah aliran sangat tinggi dan jarak perpindahan sedikit lebih jauh AGV Train

3.Tipe

tata letak pabrik

Berdasarkan

beberapa literatur[1]

tipe tata letak pabrik tidak hanya tiga macam melainkan ada empat

macam yang lasim dibahas, yakni: tata letak berdasarkan lokasi

material tetap (fixed

position layout),

tata letak berdasarkan aliran produksi (product

layout),

tata letak berdasarkan fungsi atau macam proses (process

layout),

dan tata letak berdasarkan kelompok produk (group

layout).

1.Tata

letak berdasarkan fungsi atau macam proses (process

layout)

Pengaturan tata letak dengan cara

menempatkan segala mesin/peralatan yang memiliki tipe/ jenis sama

kedalam satu departemen. Jenis tata letak process

layout sangat cocok untuk

industri yang sifatnya menerima job

order dengan jenis produk

yang bervariasi/jenis produk banyak dan volume produksi rendah. Pada

umumnya industri kecil lebih cocok menggunakan jenis tata letak

seperti ini.

2.

Tata letak berdasarkan aliran

produksi (product layout)

Mesin/peralatan produksi diatur sesuai

dengan urutan proses pengerjaan produk/komponen. Pengaturan jenis ini

biasanya digunakan untuk membuat produk dalam jumlah yang banyak

secara terus menerus dalam waktu produksi yang lama dan variasi/jenis

produk yang dibuat tidak banyak.

Untuk industri/perusahaan yang membuat

produk secara massal dalam waktu relatif panjang (terus menerus) dan

tidak tergantung pesanan, maka jenis tata letak yang sesuai adalah

product layout.

3.Tata letak berdasarkan kelompok

produk (group

layout).

Tata letak kelompok produk adalah

mengelompokan produk atau komponen yang akan dibuat berdasarkan

kesamaan dalam proses, bentuk, mesin, atau peralatan yang dipakai.

Tata letak ini merupakan kombinasi tipe tata letak produk dan proses.

4.

Tata letak berdasarkan lokasi

material tetap (fixed

position layout)

Pada tipe ini, material atau

komponen/produk utamanya tinggal tetap pada posisinya sedangkan

sarana produksi (mesin/peralatan, manusia,dsb) bergerak menuju lokasi

material. Tata letak tipe ini sering digunakan untuk membuat produk

dengan ukuran besar seperti: perakitan pesawat terbang, kapal laut

dsb.

2.jenis

alat dan fungsinya dalam penanganan

material

Semua

peralatan material handling diklasifikasikan

ke dalam tiga tipe utama yaitu: Conveyor (ban

berjalan), Crane (derek),

dan trucks (alat

angkut/kereta).

a. Conveyor

Conveyor digunakan

untuk memindahkan material secara kontinyu (berkelanjutan) dengan

jalur yang tetap.

Wire

mesh conveyors

Lineshaft roller conveyor

b. Cranes dan Hoists

Cranes (derek)

dan Hoists (kerekan) adalah peralatan yang digunakan

untuk memindahkan beban secara terputus-putus/patah-patah dengan area

terbatas. Tipe cranes dan hoists juga banyak macamnya.

Tipe cranes terdiri dari: jib crane, bridge

crane, gantry crane, tower crane, stacker crane, dan sebagainya.

c.

Trucks

Trucks

yang digerakkan tangan atau mesin dapat memindahkan material dengan

berbagai macam jalur yang ada. Termasuk dalam kelompok truck antara

lain, forklift trucks, fork trucks, trailer trains, automated guided

vehicles (AGV), dan sebagainya.

Hand Truck

Forklift Truck

Automated Guided Vehicles

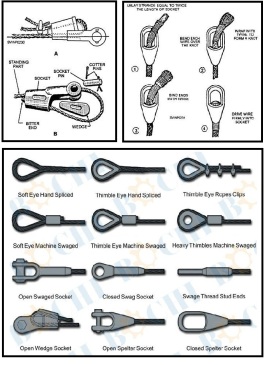

3.JENIS-JENIS PERALATAN RIGGING

Rigging adalah suatu metoda untuk menangani material beban besar dengan menggunakan tali, baik tali dari serat sintetik ataupun tali serat baja atau sling.adapun jenis-jenis peralatan rigging antara lain :

Jenis sling yang digunakan diberbagai industry khususnya industry berat macam-macamnya adalah :

Keempat jenis sling tersebut digunakan sesuai dengan kondisi lapangan, kebutuhan customer pada saat aplikasinya nanti dan fungsinya sendiri. Langsung saya akan saya bahas yang pertama yaitu wire rope sling.

1. WIRE ROPE SLING

Wire rope adalah Tali baja yang terbuat dari beberapa WIRE yang dipilin membentuk STRAND, lalu beberapa strand tersebut dipilin mengelilingi CORE untuk membentuk sebuah wire rope.

Wire Rope Sling adalah Wire rope yang salah satu atau kedua ujungnya sudah diterminasi atau dibuat mata. Wire rope sling ini banyak digunakan di lapangan untuk aplikasi mengangkat barang ( Lifting ), menarik ( Towing ), menambat kapal ( Mooring ), mengikat ( Lashing(choker) ) dan masih banyak lagi.

Pembuatan wire rope sling sifatnya customized, yang berarti wire rope sling ini dapat difabrikasi sesuai dengan spesifikasi dan kebutuhan user di lapangan. Karena sifatnya yang dibuat sesuai dengan pesanan user, maka diperlukan data-data untuk membuat wire rope sling tersebut. Data-data yang diperlukan untuk membuat wire rope sling adalah sebagai berikut :

- Spesifikasi Wire Rope itu sendiri ( Konstruksi, Core, Asal, Ukuran, Putaran, Finishing )

- Jenis Terminasi apa yang ingin digunakan.

- Berapa Jumlah terminasi yang akan dibuat pada wire rope sling nantinya, hanya di satu ujungnya atau dikedua ujungnya.

- Untuk terminasi mata : ( Berapa diameter besar matanya, Menggunakan thimble atau tidak, Menggunakan aksesoris tambahan atau tidak seperti Hook, Masterlink, Ring ).

- Berapa panjang jadi yang diminta user.

- Untuk Multi Legged Sling, berapa jumlah kaki yang dibutuhkan.

- Berapa set sling yang dibutuhkan.

Jenis sling yang digunakan diberbagai industry khususnya industry berat macam-macamnya adalah :

Keempat jenis sling tersebut digunakan sesuai dengan kondisi lapangan, kebutuhan customer pada saat aplikasinya nanti dan fungsinya sendiri. Langsung saya akan saya bahas yang pertama yaitu wire rope sling.

1. WIRE ROPE SLING

Wire rope adalah Tali baja yang terbuat dari beberapa WIRE yang dipilin membentuk STRAND, lalu beberapa strand tersebut dipilin mengelilingi CORE untuk membentuk sebuah wire rope.

Wire Rope Sling adalah Wire rope yang salah satu atau kedua ujungnya sudah diterminasi atau dibuat mata. Wire rope sling ini banyak digunakan di lapangan untuk aplikasi mengangkat barang ( Lifting ), menarik ( Towing ), menambat kapal ( Mooring ), mengikat ( Lashing(choker) ) dan masih banyak lagi.

Pembuatan wire rope sling sifatnya customized, yang berarti wire rope sling ini dapat difabrikasi sesuai dengan spesifikasi dan kebutuhan user di lapangan. Karena sifatnya yang dibuat sesuai dengan pesanan user, maka diperlukan data-data untuk membuat wire rope sling tersebut. Data-data yang diperlukan untuk membuat wire rope sling adalah sebagai berikut :

- Spesifikasi Wire Rope itu sendiri ( Konstruksi, Core, Asal, Ukuran, Putaran, Finishing )

- Jenis Terminasi apa yang ingin digunakan.

- Berapa Jumlah terminasi yang akan dibuat pada wire rope sling nantinya, hanya di satu ujungnya atau dikedua ujungnya.

- Untuk terminasi mata : ( Berapa diameter besar matanya, Menggunakan thimble atau tidak, Menggunakan aksesoris tambahan atau tidak seperti Hook, Masterlink, Ring ).

- Berapa panjang jadi yang diminta user.

- Untuk Multi Legged Sling, berapa jumlah kaki yang dibutuhkan.

- Berapa set sling yang dibutuhkan.

2. CHAIN SLING

Chain sling dalam bahasa indonesia disebut juga rantai sling. Dalam artiannya menurut wikipedia rantai adalah serangkaian link yang terhubung biasanya terbuat dari logam. Sebuah rantai bisa terdiri dari 2 atau bahkan lebih dari 2 link yang berangkaian.

Kegunaan dari rantai yaitu :

- Rantai dirancang untuk mengangkat, menarik, mengikat (Choker) dan mengamankan sesuatu.

- Rantai dirancang untuk membantu menggerakkan mesin (biasa

digunakan pada roller mesin).

Kegunaan dari Chain sling yaitu untuk aplikasi mengangkat dan menarik.

Untuk membuat Chain Sling dibutuhkan data-data yang berkaitan agar chain sling yang dipesan customer nantinya tidak salah ukurannya dan aksesoris yang digunakannya atau faktor lain. Data-data yang dibutuhkan sebelum membuat chain sling adalah sebagai berikut :

- Ukuran diamater rantai atau kapasitas chain sling.

- Banyaknya jumlah kaki sling pada chain sling nantinya.

- Panjang jadi chain sling.

- Aksesoris atau fitting lain yang dibutuhkan atau ditambahkan

pada chain sling ( Hook, Ring, Masterlink, Shackle, dll)

Sedangkan macam-macam dari chain sling bentuknya adalah sebagai berikut :

3. WEBBING SLING

Jenis alat angkat yang ketiga adalah webbing sling. Webbing sling atau yang sering disebut juga dengan sling belt adalah alat pengganti wire rope sling atau chain sling dalam aplikasi angkat (Lifting) dan mengikat (Choker).

Kenapa dianggap sebagai pengganti? tentunya webbing sling mempunyai kelebihan, karena dapat menggantikan wire rope sling dan chain sling. Kelebihan atau keuntungan dari webbing sling adalah :

- Lebih ringan sehingga mudah dan aman digunakan.

- Lebih flexible.

- Tidak berkarat.

- Tidak merusak atau membuat kotor barang yang diangkat.

- Mudah dilakukan inspeksi.

Untuk gambar dari webbing sling dan spesifikasinya adalah sebagai berikut :

4. ROUND SLING

Jenis Sling yang terakhir adalah round Sling. Round Sling adalah Synthetic Sling yang dibungkus lagi dengan pembungkus dari Synthetic dan dibentuk melingkar.

Keuntungan dari Round Sling ini adalah sebagai berikut :

- Lebih tahan lama.

- Jika mengangkat dengan posisi Choker, posisi angkat lebih sempurna. Gambar webbing sling diatas terdapat contoh mengangkat secara choker.

- Untuk kapasitas angkat yang besar, Round Sling lebih tipis

dan ringan dibandingkan dengan dengan Synthetic Sling yang lain.

BIAYA PENANGANAN MATERIAL

1.TUJUAN DIBUATNYA PERENCANAN PENANGANAN MATERIAL

Ongkos Material Handling (OMH) adalah suatu ongkos yang timbul akibat adanya aktivitas material dari satu mesin ke mesin lain atau dari satu departemen kedepartemen lain yang besarnya ditentukan sampai pada suatu tertentu (Sutalaksana, 1997). Satuan yang digunakan adalah Rupiah/Meter Gerakan. Tujuan dibuatnya perencanaan Material Handling adalah:

- Meningkatkan Kapasitas

- Memperbaiki kondisi kerja

- Memperbaiki pelayanan pada konsumen

- Meningkatkan kelengkapan dan kegunaan ruangan

- Mengurangi ongkos

Tujuan utama dari perencanaan material handling adalah untuk mengurangi biaya produksi. Selain itu, material handling sangat berpengaruh terhadap operasi dan perancangan fasilitas yang diimplementasikan. Beberapa tujuan dari sistem material handling antara lain (Meyers, F.E.):

- Menjaga atau mengembangkan kualitas produk, mengurangi kerusakan dan memberikan perlindungan terhadap material.

- Meningkatkan keamanan dan mengembangkan kondisi kerja.

- Meningkatkan produktivitas.

- Meningkatkan tingkat penggunaan fasilitas.

- Mengurangi bobot mati.

- Sebagai pengawasan persediaan.

2.RUANG LINGKUP BIAYA PERENCANAAN

MATERIAL HANDLING

A. BIAYA INVESTASI

- harga pembelian alat

- komponen alat bantu

- biaya instalasi

b. BIAYA OPERASI

- biaya perawatan

- biaya bahan bakar

- biaya tenaga kerja (upah & jaminan kecelakaan kerja)

3. CARA

MENGHITUNG OMH (ONGKOS MATERIAL HANDLING)

CONTOH

PERHITUNGAN ONGKOS MATERIAL:

CONTOH

SOAL:`sebuah

alat angkut forklift dibeli dengan harga Rp. 10.000.000 diharapkan

dapat umur ekonomis selama 5 tahun. Biaya bahan bakar Rp. 15.000 /

5jam pemakaian. Biaya perawatan Rp.7.000/ jam. Jika forklift berjalan

rata-rata 10000 meter perhari. Tentukan OMH nya jika diasumsikan

forklift beroperasi 200 hari dalam setahun sedangkan upah operator

Rp. 10.000 / jam

PENYELESAIAN:

A. Menentuakan

depresiasi dengan menggunakan depresiasi garis lurus

= biaya

angkut :(umur

ekonomis x beroprasi x bb.jam)

= Rp.

10.000.000 : ( 5

x 200 x 5)

= Rp.2000

B.

menentukan jarak angkut angkut tiap jam

= jarak

rata-rata perhari : waktu

operasi perhari

= 10000 : 5

= 2000

c.menentukan

total biaya

=

b.perawatan+b.bahan bakar/jam+depresiasi+b.operator

= 7000

+ 15000 / 5 + 2000 + 10000

=

22000

d.menentukan

omh

= total

biaya : jarak

angkut tiap jam

= 22000:2000

= 11

Dua

peralatan material handling, hand truck dan forklift digunakan untuk

memindahkan produk A dan B. Pilih dari peralatan tersebut yang lebih

hemat untuk dipakai, jika karakterisasi produk dan spesifikasi

peralatan sbb:

Produk

yang dipindahkan

|

Volume

(cm)

|

Jarak

Perpindahan

|

Satuan

yang dipindahkan

|

A

|

30x15x15

|

150

m

|

230/hari

|

B

|

60x60x60

|

75m

|

260/hari

|

Peralatan

|

Maksimum

Volume (cm)

|

Biaya

Loading & Unloading

|

OMH

|

Handtruck

|

150x90x120

|

Rp.50000

|

Rp.2000

|

Forklift

|

120x120x120

|

Rp.25000

|

Rp.5000

|

Penyelesaian

Langkah

1 Menentukan Kapasitas peralatan

Produk

A:

Handtruck = 150x90x120 : 30 x15x15

= 240 unit

Forklift = 120x120x12 : 30x15x15

= 256 unit

Produk

B

Handtruck = 150x90x120 : 60x60x60

=

7.5 unit

Forklift = 120x120x120 : 60x60x60

= 8 unit

Langkah

2 menentukan frekuensi perpindahan

rumus:

Frekuensi

= Satuan Yang diangkut : Kapasitas alat angkut

Produk

A :

Frekuensi

Handtruck A = 230 : 240

= 0,958 atau 1

Frekuensi

Forklift A = 230 : 256

= 0,898 atau 1

Produk

B :

Frekuensi

Handtruck B = 260 : 7,5

= 35

Frekuensi

Forklift B = 260 : 8

= 33

Langkah

3 Menentukan Biaya Pemindahan

rumus

:

Handtruck/Forklift

= (F.produk A x biaya load/unload) + (omh x jarak pindah x

F.produk A x 2)

Produk

A :

Handtruck = ( 1 x 50000 ) + ( 1500 x 150 x 1 x 2)

= 500.000

Forklift = ( 5 x 50000) + ( 1500 x 75 x35 x 2 )

= 9.625.000

Total

Handtruck = A + B

= 500.000 + 9.625.000

Produk

B

Handtruck

= ( 1 x 25000) + ( 7500 x 150 x 2)

= 2.275.000

Forklift

= ( 33 x 25000) + ( 75000 x 75 x 33 x 2)

= 38.000.000

Total

Forklift = A + B

= 2.275.000 + 38.000.000

= 40.225.000

Senang bisa berkunjung ke blog ini, salam sukses

BalasHapusDistributor Wire Rope

Terima kasih untuk informasinya, salam sukses

BalasHapusJual Tali Tambat